Η τσιμπίδα, σε μια μηχανή σύρματος, δεν είναι ένας λαστιχένιος αγωγός που μεταφέρει απλώς το σύρμα, το αέριο και το ρεύμα στο σημείο της συγκόλλησης. Είναι ένα σύνολο εξαρτημάτων τα οποία επηρεάζουν πολύ σημαντικά τόσο την παραγωγικότητα όσο και την ποιότητα μιας συγκόλλησης. Είναι πολύ ανθεκτικές και κατασκευασμένες για να λειτουργούν στο σκληρό εργοστασιακό ή εργοταξιακό περιβάλλον του μετάλλου. Παρ όλη την στιβαρή κατασκευή τους όμως, ένα πολύ μεγάλο ποσοστό των ηλεκτροσυγκολλητών εργάζεται καθημερινώς με τσιμπίδες, που είναι κατεστραμένες, αν και είναι δυνατόν να είναι σχετικά πρόσφατη η αγορά τους. Τις περισσότερες φορές, δεν ευθύνεται για την εύκολη καταστροφή της η κακή ποιότητα της κατασκευής της. Ευθύνεται η κακή επιλογή αγοράς της και η κακή χρήση της. Ίσως να είναι πολύ λίγοι αυτοί που αγοράζουν μια τσιμπίδα, έχοντας μελετήσει τις απαιτήσεις των κατασκευών τους και την ταυτότητα της τσιμπίδας, και βέβαια είναι ακόμη λιγότεροι οι ηλεκτροσυγκολλητές που χρησιμοποιούν την τσιμπίδα σύμφωνα με τις οδηγίες του κατασκευαστή, είτε επειδή δεν ξέρουν είτε επειδή θεωρούν «ξένο» το εργαλείο ενώ στην πραγματικότητα το εργαλείο είναι του «μάστορα».

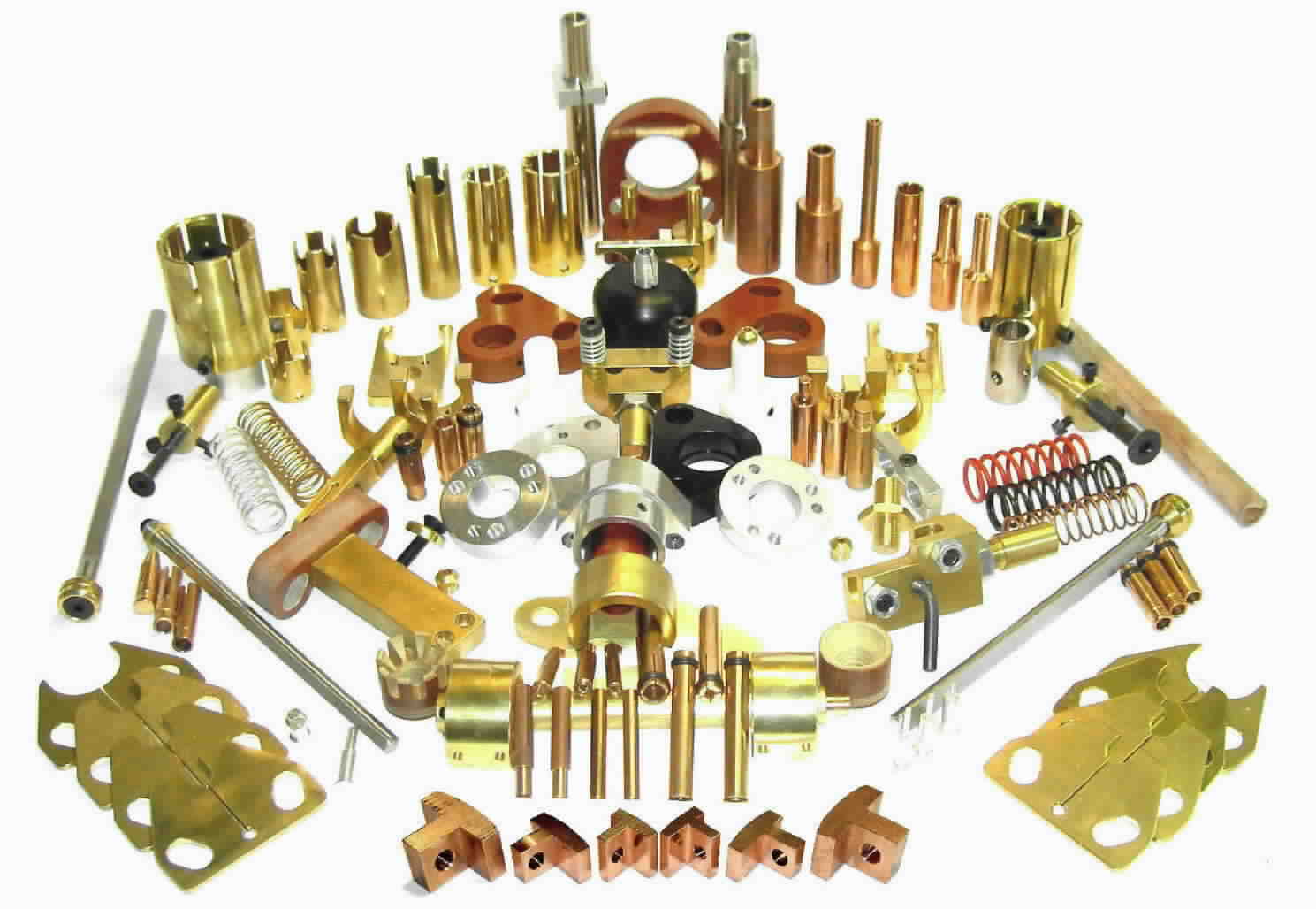

Η τσιμπίδα, μέσα στο εξωτερικό σκληρό της περίβλημα, περικλείει το σύστημα παροχής ρεύματος, το σύστημα παροχής σύρματος, του αερίου και της ψύξης. Όλα αυτά τα συστήματα περιλαμβάνουν λεπτά καλώδια, αγωγούς και επαφές τα οποία ασφαλώς παρουσιάζουν μειωμένες μηχανικές αντοχές. Εάν δε ληφθεί υπ όψιν ότι οι θερμοκρασίες που μετρήθηκαν στα ακροφύσια των τσιμπίδων περνούν τους 350 οC, ενώ στην λαβή περνούν τους 50 oC, γίνεται αντιληπτό πόσο αναγκαίο είναι να τις επιλέγουμε και να τις χρησιμοποιούμε σύμφωνα με τις οδηγίες των κατασκευαστών.

Το αποτέλεσμα μιας κακής επιλογής και χρήσης της τσιμπίδας είναι η μειωμένη παραγωγικότητα καθώς και η προβληματική ποιότητα της ραφής συγκόλλησης, προβλήματα που πρώτα από όλα αγανακτούν και κουράζουν τους ηλεκτροσυγκολλητές.

Κριτήρια επιλογή τσιμπίδας

Από άγνοια των πραγματικών απαιτήσεων μιας εργασίας συγκόλλησης κάποιες φορές οι ηλεκτροσυγκολλητές επιλέγουν με λάθος κριτήρια μια τσιμπίδα. Ακόμη χειρότερα όμως είναι όταν ο εξοπλισμός συγκόλλησης αγοράζεται σύμφωνα, όχι με τις οδηγίες του ηλεκτροσυγκολλητή, αλλά με οδηγίες κάποιου τμήματος αγορών και με κριτήριο το κόστος. Αποτέλεσμα όχι μόνον ο ηλεκτροσυγκολλητής να μην μπορεί να κάνει την δουλειά του αλλά να εισπράτει και την δυσαρεσκεια για την εργασία του.

Για την σωστή επιλογή της τσιμπίδας θα πρέπει να λάβουμε υπ όψιν μας κυρίως τρεις παράγοντες: Τό πάχος του μετάλλου που θα κολλήσουμε, την ποιότητα του μετάλλου και το αέριο που θα χρησιμοποιήσουμε. Και οι τρεις αυτοί παράγοντες επηρεάζουν την θερμοκρασία λειτουργίας της τσιμπίδας άρα και το μέγεθός της.

Το πάχος του υλικού:

Από το πάχος του υλικού επιλέγεται και η διάμετρος του σύρματος άρα και το μέγεθος του ρεύματος που θα χρησιμοποιήσουμε. Δεν αρκεί όμως μόνο. Θα πρέπει να λάβουμε υπ όψιν και τον χρόνο λειτουργίας της τσιμπίδας. Μπορεί να συγκολλούμε χοντρά ελάσματα αλλά να έχουν μικρού μήκους κολλήματα όπως συμβαίνει με τις συγκολλήσεις πελμάτων των δοκών των μεταλλικών κτιρίων. Εδώ ο κύκλος εργασίας της τσιμπίδας είναι σχετικά μειωμένος εν σχέσει με την συγκόλληση ελασμάτων λεβητοποιείου ή ναυπηγικών εργασιών. Επίσης σε λεπτότερα ελάσματα μπορεί η συγκόλληση να γίνεται με πόντες όπως συμβαίνει στην κατασκευή μεταλλικών επίπλων, φανοπποιεία κλπ.

Το πάχος του υλικού επίσης μας επηρεάζει ακόμη ανάλογα και με το μέγεθος της φρέζας ή της γωνιακής ραφής. Μία μεγάλη φρέζα ή γωνιακή ραφή με πολλά κορδόνια σημαίνει ότι έχει ζεστάνει αρκετά το μέταλλο βάσης το οποίο ακτινοβολεί προς την τσιμπίδα ισχυρό ποσοστό θερμότητας. Ακόμη και με μέτρα ομοιόμορφης κατανομής της θερμοκρασίας, η κατασκευή μας θα έχει αρκετή θερμοκρασία για να ακτινοβολήσει προς την τσιμπίδα.

Η ποιότητα του μετάλλου:

Η ποιότητα του μετάλλου επίσης είναι παράγοντας που επηρεάζει την επιλογή της τσιμπίδας. Όλα τα μέταλλα ἐχουν και διαφορετική θερμική αγωγιμότητα και δεν ανακλούν το ίδιο την θερμοκρασία.

Η θερμική αγωγιμότητα είναι η ικανότητα απορρόφησης και μεταφοράς της θερμοκρασίας μέσα από το μέταλλο. Από μελέτες που έχουν γίνει βρέθηκε ότι, 6cm2 σιδήρου μεταφέρουν ίση θερμοκρασία όση μεταφέρουν τα 2cm2 αλουμινίου και αντίστοιχα το 1cm2 χαλκού. Αυτός είναι και ο λόγος που ενώ το αλουμίνιο λειώνει σε πολύ χαμηλότερη θερμοκρασία από τον σίδηρο, απαιτεί υψηλότερο ρεύμα για την συγκόλλησή του από ότι ο σίδηρος. Αλουμίνιο 630°C, σίδηρος 1538°C. Όμως και στην περίπτωση αυτή θα πρέπει να λάβουμε υπ όψιν μας εάν οι συγκολλήσεις μας είναι σημειακές, πόντες, ή συνεχείς. Σε σημειακές συγκολλήσεις το αλουμίνιο παραμένει γενικά σε χαμηλή θερμοκρασία. Σε συνεχείς όμως κολλήσεις, λόγω της εύκολης μεταφοράς της θερμοκρασίας, το αλουμίνιο ζεσαταίνεται αρκετά και συνήθως ο συγκολλητής αναγκάζεται να χαμηλώσει το ρεύμα της μηχανής του, – με την έννοια ρεύμα εννοείται το αποτέλεσμα της ρύθμισης διότι ως γνωστόν στις συγκολλήσεις σύρματος ρυθμίζεται η τάση και όχι η ένταση του ρεύματος.

Ο βαθμός ανάκλασης επίσης είναι ένας παράγοντας που εν δυνάμει επηρεάζει την επιλογή της τσιμπίδας. Ο σίδηρος έχει τον μικρότερο βαθμό ανάκλασης ενώ πολύ υψηλός είναι στο ανοξείδωτο και στο αλουμίνιο. Η ανακλώμενη θερμοκρασία είναι ενέργεια που αφ ενός μεν αφαιρείται από το συγκολούμενο μέταλλο αφ εταίρου δε προστίθεται ως εξωτερική θερμοκρασία στην τσιμπίδα, μειώνοντας έτσι σημαντικά και την δυνατότητα ψύξης της.

Η ποιότητα του μετάλλου βάζει επίσης περιορισμούς στο μήκος της τσιμπίδας. Είναι αδύνατον να χρησιμοποιήσουμε μια πεντάμετρη τσιμπίδα για σύρμα αλουμινίου φ0,8mm, ακόμη και εάν η μηχανή μας διαθέτει τέσσερα ραουλάκια.

Το αέριο:

Το αέριο, όπως αναφέρθηκε σε προηγούμενο κείμενο και θα επανέλθουμε διαχρονικά, είναι πάρα πολύ παρεξηγημένο. Επηρεάζει πολλές παραμέτρους σε μια συγκόλληση και η επιλογή και χρήση του πρέπει να γίνεται με προσοχή.

Όταν χρησιμοποιείται ως αέριο προστασίας το διοξείδιο του άνθρακα η τσιμπίδα θερμαίνεται λιγότερο από ότι εάν χρησιμοποιούταν ένα μίγμα αργού διοξειδίου. Ο λόγος είναι τα πολλά καπναέρια που παράγει το διοξείδιο και τα οποία περιορίζουν αρκετά την ανακλώμενη θερμοκρασία. Με μίγμα αργου και διοξειδίου υπάρχει μια σημαντική μείωση της τιμής του ρεύματος συγκόλλησης.

Κάτι ανάλογο τρόπο θερμαίνεται η τσιμπίδα και όταν εργαζόμαστε με παλμικό τόξο. Παρ όλο που το παλμικό τόξο παρουσιάζει αρκετά χαμηλότερες τιμές ρεύματος από τις αντίστοιχες του μη παλμικού, στην τσιμπίδα αναπτύσσονται μεγαλύτερες θερμοκρασίες. Ο λόγος είναι ότι μια παλμική μηχανή δημιουργεί εξαιρετικά χαμηλότερα ποσοστά καπναερίων από μια αντίστοιχη συμβατική. Χαρακτηριστικά, ένα μίγμα τύπου Μ14 κατά ISO 14175, στα 240Α με ένα τόξο παλμών παράγει 140mg/min καπναερίων ενώ με ένα μη παλμικό τόξο στα ίδια αμπέρ παράγει 500mg/min. Αποτέλεσμα είναι περίπου 30% μείωση της τιμής του ρεύματος συγκόλλησης.

Μελετώντας ο χρήστης όλα τα ανωτέρω τα οποία ο προμηθευτής δεν είναι σε θέση να γνωρίζει διαβάζει τα χαρακτηριστικά της τσιμπίδας και την επιλέγει.

Το βασικότερο χαρακτηριστικό σε μια τσιμπίδα είναι ο κύκλος εργασίας της. Τι είναι όμως ο κύκλος εργασίας και πως ορίζεται.

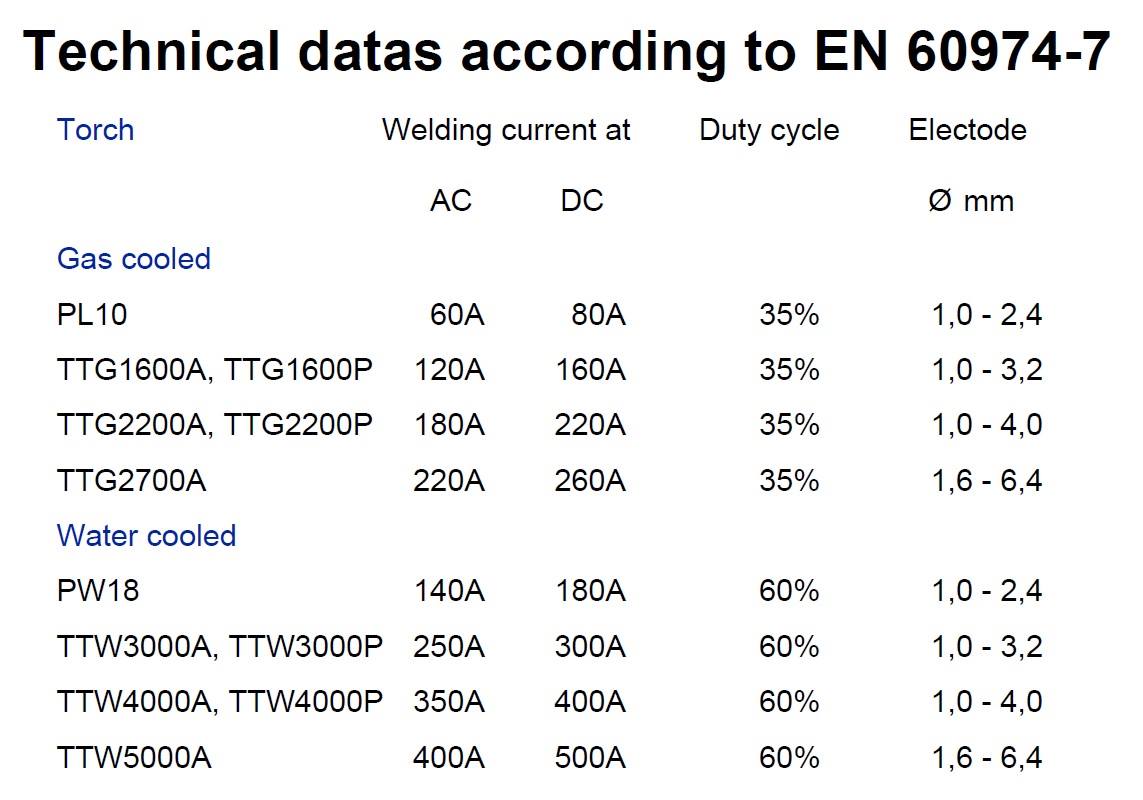

Ο κύκλος εργασίας είναι παρόμοιος με τον κύκλο εργασίας μιας μηχανής συγκόλλησης. Η τσιμπίδα λειτουργεί για 10 λεπτά σε προκαθορισμένη τιμή ρεύματος και ελέγχεται η θερμοκρασία που μεταφέρεται από το ακροφύσιο στην λαβής της. Οι κατασκευαστέ ώρισαν ένα τέτοιο μέγιστο μέγεθος θερμοκρασίας ώστε ούτε να προκαλεί δυσφορία στον χρήστη αλλά και να μην προκαλείται καταστροφή της.

Ο κύκλος εργασίας που δίνουν οι περισσότεροι κατασκευαστές είναι στο 60% για τις αερόψυκτες τσιμπίδες και 100% για τις υγρόψυκτες. Είναι όμως δυνατόν να βρεθούν και μικρότεροι κύκλοι εργασίας στο 40% ή το 35%.

Έχοντας υπ όψιν αυτά σίγουρα δεν πρέπει να πάρουμε την απόφαση για μια μεγαλύτερου κύκλου εργασίας τσιμπίδα για να είμαστε «σίγουροι». Μια μεγάλη τσιμπίδα θα μας είναι δύσχρηστη και ασφαλώς κουραστική με αποτέλεσμα την δυσαρέσκεια του συγκολλητή ο οποίος μετά άπό μια ολοήμερη εργασία θα νοιώθει τα χέρια του «βαριά». Θα προσπαθεί να τελειώνει όλες τις συγκολλήσεις του μένοντας από την μια πλευρά της κατασκευής προκειμένου να μήν τραβά την δύσχρηστη τσιμπίδα σε κάθε μετακίνησή του ενώ ίσως να μήν μπορεί να μπει εύκολα σε δύσκολα σημεία συγκόλλησης.

Όλα τα ανωτέρω ισχύουν για χειρονακτικές εργασίες. Σε αυτοματισμούς ή ρομποτικά συστήματα όπου υπάρχει μεγάλος κύκλος εργασίας μας ενδιαφέρει μόνο το 100% της απόδοσης και βέβαια σε υγρόψυκτη τσιμπίδα.

Κακός χειρισμός :

Αν και η θερμοκρασία που αναπτύσσεται σε μια τσιμπίδα είναι αθροιστικό αποτέλεσμα δύο παραγόντων, του τόξου και της ανάκλασης, θα πρέπει να προστεθεί και η θέρμανση της τσιμπίδας από αυξημένη εσωτερική αντίσταση. Αυτό συμβαίνει όταν το ρεύμα της μηχανής δεν μπορεί να περάσει εύκολα μέσα από τον αγωγό και τις συνδέσεις του είτε από κακή συντήρηση της μηχανής είτε από κακή ποιότητα των υλικών της τσιμπίδας. Επίσης η κακή ποιότητα ή η κακή τοποθέτηση του μπεκ και της βάσης του, η προβληματική επιχάλκωση του σύρματος αλλά και της γείωσης είναι θέματα προς συζήτηση για την υπερθέμανση της τσιμπίδας.

Περισσότερο από όλα όμως είναι ότι οι ηλεκτροσυγκολλητές πολύ συχνά τραβούν το τροφοδοτικό από την τσιμπίδα. Αυτή η ενέργεια είναι καταλυτική για την καταστροφή της τσιμπίδας και πρέπει να αποφεύγεται με σχολαστικότητα. Τα προβλήματα δεν θα αργήσουν να φανούν. Απώλεια αερίου, αστάθεια τόξου, διαρροή υγρού ψύξης, πόροι και δυσλειτουργία της τσιμπίδας σε κάποια θέση εργασίας, ανεβατό, πλάκα κλπ θα ταλαιπωρήσουν και θα κουράσουν πολύ τον χρήστη. Και συνήθως αυτά θα συμβούν όταν δεν πρέπει. Όταν υπάρχει πίεση εργασίας και πρέπει να παραδοθεί ένα έργο.

Η τσιμπίδα αποτελεί το δεύτερο από τα πέντε υποσυστήματα ενός συστήματος συγκόλλησης GMAW και θα πρέπει να επιλέγεται και να λειτουργεί σωστά για μια ποιοτική και παραγωγική εργασία.

Αυτά όσο αφορά συγκολλήσεις με το χέρι δεδομένου ότι στα αυτοματοποιημένα ή ρομποτικά συστήματα τα δεδομένα αλλάζουν ριζικά.

Από τον Ιωάννη Ωραιόπουλο

Αναδημοσίευση από τον Κόσμο της Συγκόλλησης