Δεν είναι λίγοι οι συγκολλητές που εκτελούν μια ραφή συγκόλλησης με τρόπο που να ικανοποιεί το μάτι και χωρίς να γνωρίζουν, εάν αυτό ικανοποιεί και τις απαιτήσεις για μια σωστή ραφή. Κάνουν συγκολλήσεις με μεγάλη διόγκωση θεωρώντας ότι αυτό συμβάλει και σε μια γερή και “αθάνατη” συγκόλληση. Θεωρούν ότι η διόγκωση της ραφής είναι αυτή που αντικαθιστά ένα μέρος από την χαμένη αντοχή του μετάλλου στο σημείο της συγκόλλησης. Όσο πιο χοντρή ραφή τόσο πιο γερή συγκόλληση.

Μια αντίληψη λάθος εάν αναλογιστούμε απλά, ότι τα δείγματα των πιστοποιήσεων που δίνουν οι συγκολλητές ελέγχονται σε εφελκυσμούς, κάμψεις και άλλες δοκιμές εφ όσον πρώτα λειανθούν και αφαιρεθεί τελείως αυτή η διόγκωση. Εάν κατά τους ελέγχους τα δοκίμια σπάσουν επάνω στην ραφή ή και στην ΖΕΘ – Ζώνη Επηρεαζομένη Θερμικά, τότε θεωρείται ότι είτε τα υλικά δεν ήταν τα κατάλληλα είτε η διαδικασία συγκόλλησης πρέπει να επαναπροσδιοριστεί.

Το δείγμα θα πρέπει να σπάσει σε σημείο του μητρικού μετάλλου το οποίο σημαίνει ότι πράγματι η αντοχή της ραφής μας είναι υψηλότερη από αυτή του μετάλλου βάσης.

Για την διόγκωση της ραφής, ο όρος μπορεί να αναφέρεται και ως ενίσχυση ραφής, υπάρχουν πολύ αυστηρές προδιαγραφές οι οποίες καλύπτουν και την κυρίως πλευρά αλλά και την πλευρά της ρίζας επειδή και εκεί το «κρέμασμα» είναι διόγκωση.

Οι λόγοι της αυστηρότητας που υπάρχουν είναι ότι στην πραγματικότητα συμβαίνει το αντίθετο με αυτό που μας κάνουν τα μάτια μας να πιστέψουμε.

Όσο μεγαλύτερη είναι η διόγκωση της ραφής τόσο πιο ευαίσθητη είναι να σπάσει, κυρίως στο όριό της με το μέταλλο βάσης, στο ποδαράκι.

Το ιδανικό για τις κατά πρόσωπο συγκολλήσεις να έχουν το ίδιο πάχος με το μέταλλο βάσης. Όμως αυτό είναι εξαιρετικά δύσκολο πρακτικά να γίνει και για να αποφευχθεί ο κίνδυνος δημιουργίας συγκόλλησης μειωμένου πάχους δημιουργούμε ραφή με μια μικρή διόγκωση.

Πόση όμως πρέπει να είναι η διόγκωση της ραφής;

Αυτή προδιαγράφεται με μεγάλη ακρίβεια στις διεθνείς προδιαγραφές ISO 5817,

«Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections»

και καλύπτει όλες τις συγκολλήσεις κατά πρόσωπο και γωνιακές.

Σύμφωνα με τις προαναφερόμενες προδιαγραφές υπάρχουν τρία επίπεδα ποιότητας. Η B η C και η D.

Από τα τρία η B είναι η αυστηρότερη ενώ η C είναι αυτή που χρησιμοποιείται για να καλύψει το σύνολο σχεδόν των καθημερινών απαιτήσεων ακόμη και στην ναυπηγοεπισκευαστική δραστηριότητα εκτός και εάν υπάρχουν άλλες απαιτήσεις.

Εάν προς παράδειγμα εξετάσουμε την μέγιστη επιτρεπόμενη διόγκωση σε κατά πρόσωπο συγκολλήσεις τα δεδομένα μας δίνουν:

ISO 5817 παρ No 1.9

Πάχος μετάλλου ≥0,5mm

Ποιότητα B

h≤1mm+0,1b max 5mm

Ποιότητα C

h≤1mm+1,15b max 7mm

Ποιότητα D

h≤1mm+0,25b max 10mm

Γιατί όμως επηρεάζει τόσο σημαντικά η διόγκωση την αντοχή της ραφής;

Ένας προφανής λόγος είναι ότι περισσότερο υλικό σημαίνει περισσότερη ενέργεια στο μέταλλο βάσης, μεγαλύτερη συσσώρευση εγκλωβισμένων τάσεων αλλά και μεγαλύτερη μετατροπή της λεπτόκοκκης δομής του μετάλλου σε χονδρόκοκκη δομή. Δύο σημαντικότατα προβλήματα που πάντα προσπαθούν να αποφύγουν οι μηχανικοί συγκολλήσεων.

Ας μην ξεχνάμε και αυτό που λέγεται, ότι το μέταλλο έχει μνήμη. Όλες αυτές οι συσσωρευμένες τάσεις ψάχνουν ευκαιρία για να ελευθερωθούν και θα την βρούνε κατά την διάρκεια της λειτουργίας της κατασκευής με καταστροφικά αποτελέσματα.

Επί πλέον.

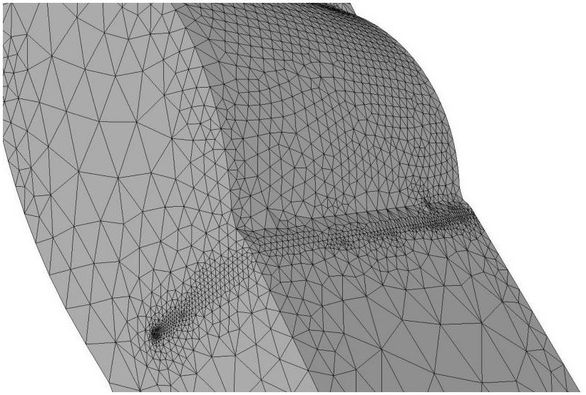

Το σημείο που είναι πλέον ευαίσθητο για να σπάσει βρίσκεται συχνά στο όριο της ραφής, Ο λόγος είναι ο στραγγαλισμός που υφίστανται σε αυτό το σημείο οι τάσεις εξ αιτίας της καμπυλότητας της ραφής συγκόλλησης. Όσο μεγαλύτερη καμπυλότητα τόσο μεγαλύτερος στραγγαλισμός τάσεων τόσο μεγαλύτερος ο κίνδυνος θραύσης.

Και αυτή η καμπυλότητα προδιαγράφεται στις ίδιες προδιαγραφές ISO 5817 όπου επίσης, προς παράδειγμα θα αναφέρουμε την παρ Νο 1.12

Πάχος μετάλλου ≥0,5mm

Ποιότητα B

α ≥ 150ο

Ποιότητα C

α ≥ 110ο

Ποιότητα D

α ≥ 90ο